订单物料需求计划

|

||

系统目的

60年代之传统及整体性的MRP材料需求计划是以降低库存为主要目的,以某一具体的物料为对象,以日期为顺序,考虑库存量、在途在制量、已分配量等因素,当未来某一个时间点预计库存小于零时即产生计划订单,建议采购或生产。这种算法的好处是可以最大化降低库存,其先天性缺陷在于全部按照物料进行合并计算,而多品种小批量方式下每一个客户的订单都会有一些不同,比如对材质的要求、对包装的要求等等。按物料合并把同一个产品的订单全部合并统一计算,根本无法区分订单,无法做到订单的追溯,自然也就无法做到跟踪及制造过程的监控管理,只能适合早年以大量备库存的生产运作模式使用。 |

即使部份较新的MRP系统能按照订单处理物料需求计算计划,但得出的生产/采购计划结果都是一个理想化的数据。当用户对该计划结果作出调整时,系统也不会自动联动重计相依需求的生产/采购计划,亦即失去了MRP原有一环扣一环的计算逻辑。用户必须将调整后的生/采计划发放后,方可再重新计算MRP产生重排生/采计划数据,如此循环再做,费时失事。若用户需同时处理多个分开独立的订单生/采计划,期间因部份用料需互用,用户必须先计算完毕其中一张订单,期后全部发放采/工单后才可计算另一订单,种种原因及复杂难于使用已不足够于现今工厂企业之应用。

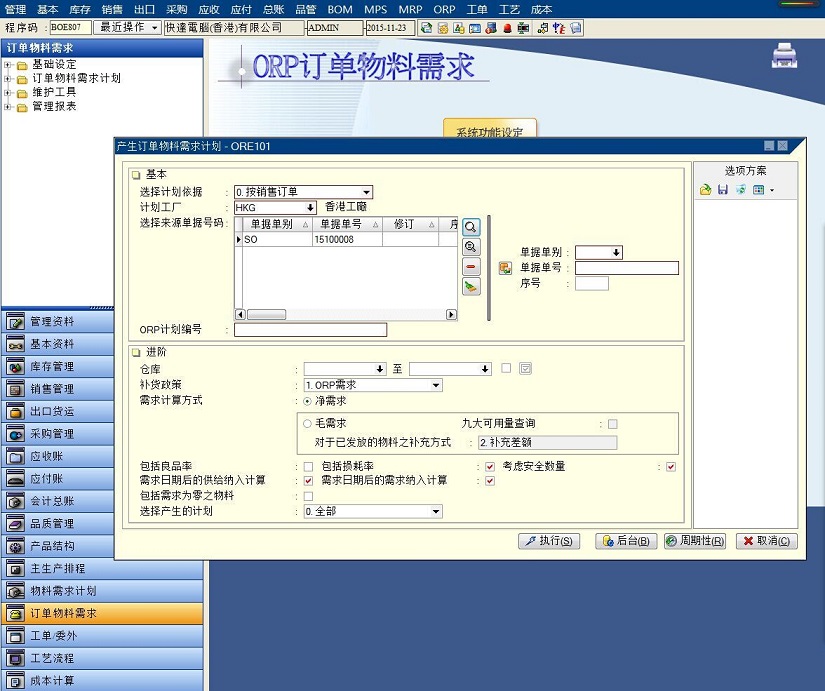

但TURBO ORP切合现今实际需求的设计,其主要功能是针对弹性订单所进行的逐单或逐批订单来及时运行生产及材料需求计划,主要就是用来解决多品种小批量模式下的急单、插单的问题,订单变更后,如何知道对现有生产状况的影响问题,订单的执行跟踪问题及如何缩短交货周期,提高订单准时交付率等常见问题。用户可单独针对指定数张的订单或源工单自动生成其独立的【ORP生/采产计划】,计算当中亦会同时考虑了MRP整体供需及其它订单之【ORP生/采计划】当时同一时期发生的供需量,最后计算的需求结果,亦会调整至刚刚满足此指定订单之需求量。

并且用户在计算ORP后的结果毋须先发放采/工单,可实时逐级BOM阶次调整【ORP生产计划】内之「预计开工日期」、「生产数量」及「预计用料」等数据切合实际需求,及后锁定调整后的生产项目,再重计现有计划因已调整之生产项目对下之相依需求项目得出一个《版本二》的【ORP生产计划】,如是者用户可逐级循环调整至一个《最后版本》切合实际需求的【ORP生产计划】,最后用户才跟据【ORP生产计划】产生一【ORP采购计划】,用户亦可实时调整【ORP采购计划】内之「预计交货日期」或「采购数量」等数据,最后在适当的时间才发放所需工单及采购单,在执行上能达至一气啊成,并且将来用户可跟据订单至采购至制造的跟踪进度监控,特别适合现今多品种小批量,急单、插单及更改频繁的接单型生产工厂使用。![]()

系统功能

| . | 系统可提供对多个不同的工厂或仓库,做个别的订单生产计划及订单采购计划的仿真计算。 |

| . | 系统提供工厂假日表,以便于正确控制工厂的实际工作天数作为推算生产日期及采购交期的依据,并可依据每项组装制品/采购物料的前置时间、安全天数、检验天数及批量生产天数与推算正确的供料日期。 |

| . | 依据客户订单、急单、插单或已开工单为基础自动产生本阶或下阶各阶产品的生产/采购计划,并可在已发放生/采单后若更改订单数量后之毛需求补充差额。 |

| . | 若某类物料依MRP需求中为一些特殊的物料,取得较为困难,如交货不准,订购期很长等,用户亦可将此类物料依ORP需求来计算补货,其它物料依旧以MRP计算补货方式。 |

| . | 可按需求方式以净需求或毛需求计算生产/采购计划。 |

| . | 对于自动产生得出的订单生产、采购计划与备料计划,可以人工方式加以增补、修改及删除。 |

| . | 提供订单生产及物料采购计划计算的结果进行锁定的功能,可使重新计算时不被重计此部份结果。 |

| . | 可实时执行插单需求的计算及弹性重算的计划方式。 |

| . | 可对不同的订单或工单或计划作分离的计算及合并的发放方式。 |

| . | 系统可将生产计划确定后,自动单独或合并发放至『工单/委外系统』而成为正式的工单。 |

| . | 系统可将采购计划确定后,自动单独或合并发放至『采购管理系统』而成为正式的请购单或采购单。 |

| . | 提供分段及明细两种格式的物料供需状况表,可供了解各物料的未来预计库存变动与结余情形之分析。 |

| . | 配合『工厂流程进度监控』系统,便可监控由销售订单、生产计划、物料需求、采购/收货/验收状况、生产线进度及产品送货等进程追踪,减少因工厂交货迟误的损失。 |