工單/委外系統

|

||

系統目的

產品是企業賴以生存的基礎,市場競爭實質上就是企業產品的競爭,生產管理是企業運營的關鍵環節,生產管理的先進與落後、優勢與不足直接影響產品的品質、數量、和交貨日期,而這三要素恰恰是關係企業生死成敗的決定要素。

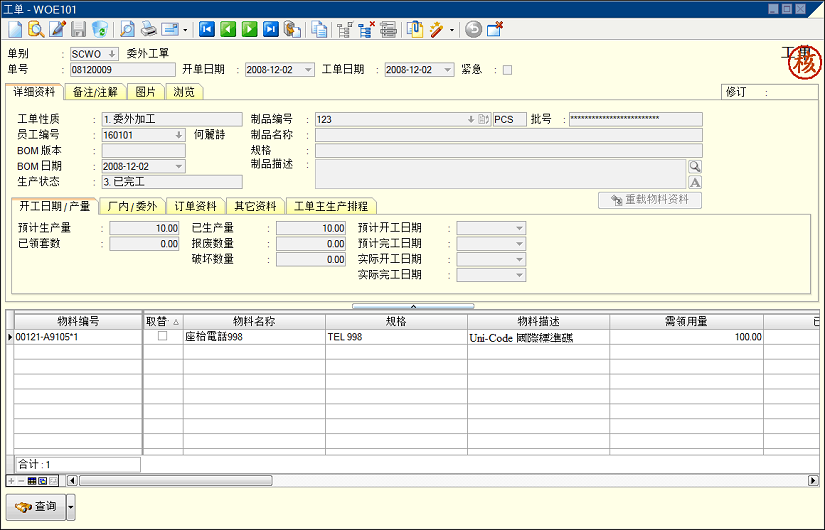

本系統將工廠實際生產中需要的單據及報表納入管理,進行資料資訊集成及共用,其中包括廠內、委外工單,廠內、委外領退料,特殊的倒扣領退料單,委外報價管理,生產、委外工單入庫等;並提供了強大的報表分析加以輔助,這些報表包括生產進度報表、工單更改單明細列表、生產入庫單明細列表、領料單名細列表、工單物料缺料狀況表、委外進貨明細表、工單用料分析報表、工單在制料明細報表等。這些強大的資料資訊將是生產管理者進行生產管理、生產調度等有力的依據。保證了產品的品質、數量、交貨日期。![]()

系統功能

| . | 適用於多廠、多生產線的生產作業型態。 | ||||||

| . | 當與產品結構管理系統連線時,可以自動產生工單之用料資料。 | ||||||

| . | 使用者可以自訂不同的單別,依各自習慣自訂單據方式,並支援多種檔格式匯入/匯出,如Word、Excel、HTML等,可通過許可權控制限制單據可使用的人員,避免用錯用單據的困擾;並可分別設定五層審核及作廢通過,可再分為平行審核方式及續級上審方式兩種,對應廠內不同單據權責要求之審核情況,各項作業可設定完成工作後,自動發送E-mail或SMS給相關人員簽核。 | ||||||

| . | 可由銷售訂單逐筆或合併產生生產工單,可從銷售訂單或生產工單互查關連性。 | ||||||

| . | 提供對委外加工作業的管理,對委外製品提供各委外廠、不同委外加工單的工藝項目、含稅、不含稅加工單價及最近委外加工單價記錄,並以生效日期、失效日期的管制,委外加工單完成進度,及委外加工單發料狀況,以利方便製品生產時參考。 | ||||||

| . | 可設定虛擬件,減少派工單,減少入庫次數,簡化作業流程。 | ||||||

| . | 對於廠內工單領料和生產入庫或委外加工領料和委外進貨,允許分多批次處理。 | ||||||

| . | 生產完成的驗收數量更新庫存,報廢數量更新報廢倉、廠內驗退數量退回生產線、委外驗退數量通知委外商取回,扣款金額、計價數量轉成加工應付帳款資料、亦可通過AQL品管做允收、拒收、特采之工作。 | ||||||

| . | 可建立委外進貨退回資料,處理前述「委外入庫後退回」及減少加工應付帳實務上的需求。 | ||||||

| . | 可將委外進貨/委外退貨單資料轉成加工應付帳款資料,無需另外在應付帳款管理中心建立應付帳款資料。 | ||||||

| . | 提供料件歷史加工價格記錄以備隨時查閱。 | ||||||

| . | 提供投入整批物料同時生產時,生產出料件非單一成品或半成成品(附屬品)時之成品分攤比率設定,以降低主要產品之成本高估的情況。 | ||||||

| . | 在工單管理方面,提供廠內工單生產進度狀況、工單需求檢視表、料件缺料狀況、工單欠料狀況、料件預計領用、在制材料狀況、工單用料分析等多張報表。 | ||||||

| . | 在委外加工管理方面,提供委外加工進度狀況、廠商在制材料狀況、加工用料分析、進貨異常、價格異常等多張報表。 | ||||||

| . | 與採購管理系統關聯時,可以處理委外加工廠商的加工應付帳款管理及委外商考核評等管理,以交貨超期率自動計算『交貨評級』、以品管品質自動計算『品質評級』。 | ||||||

| . | 與MPS、MRP、ORP系統關聯時,可依據庫存存量自動核算製成品/半成品/原材料應該排產或備料的數量,並自動產生製造工單及同時產生備料需求明細,不需要人工核料就能非常精確的計算出每段期間應該準備的物料。 | ||||||

| . | 與成本計算系統關聯時,可由該系統自動計算工單的實際生產成本。 | ||||||

| . | 提供訂單生產進度表可依訂單單號追蹤目前相關工單的生產進度狀況。 | ||||||

| . | 對於每一張製造工單完工後,可以核定標準發料數量與實際發料狀況比較,並提供管理報表以避免工單在沒有審核的情況下發生超額領料狀況。 | ||||||

| . | 當工單用料展開時,系統自動判斷是否有替代料件,可以開窗即時查詢多個替代材料及其優先順序,並可提供即時更換料件的功能。 | ||||||

| . | 提供工單用料分析表,對已完工工單做標準用量和實際用量的差異分析。並可對標準用料量是否有高估或低估及損耗率的判斷都可提供相關資訊以供判斷。 | ||||||

| . | 提供多種領料管理模式,在材料領料時可輸入實際領料套數(成套領料)或自行輸入領料明細(零星領料)或補料明細,客戶供料類型的材料,可經由『廠內供料倒扣領/退料』產生領料單,委外商供料類型的材料,可經由『委外供料倒扣領退料』產生領料單計入生產成本及產生加工應付帳。

|

||||||

| . | 領料單可跟據不同工藝投料間距日期分發不同的物料。 | ||||||

| . | 與AQL品質管制系統關聯時可提供半成品檢驗,成品檢驗,即委外進貨檢驗等功能。 | ||||||

| . | 提供工單變更作業功能。 | ||||||

| . | 提供委外價格/進貨異常檢視表以供對委外廠商之價格,早交,遲交,超交,短交,溢價,低價,不良,扣款等異常作管制稽核。 | ||||||

| . | 工作中心費用分攤方式,可選擇依人時或機時分攤。 |